Demandas operativas del sistema transportador

2025-10-08 16:06Demandas operativas

También debe considerar el funcionamiento diario de su transportador. El número de horas de funcionamiento, la frecuencia de carga y el entorno influyen en la elección del rodillo. Aquí tiene algunos factores clave a considerar:

1. Capacidad de carga: Asegúrese de que sus rodillos tensores soporten las cargas más pesadas que su sistema pueda soportar. Esto afecta el tamaño de los rodillos y el tipo de rodamientos que necesita.

2. Velocidad de la banda: Las bandas más rápidas requieren rodillos tensores que reduzcan la fricción y el calor. Elija rodillos tensores con los rodamientos y materiales de rodillos adecuados para sistemas de alta velocidad.

3. Condiciones ambientales: si su transportador funciona en entornos hostiles, elija rodillos fabricados con materiales duraderos con cojinetes sellados.

4. Tipo de material: La naturaleza de su producto (ya sea abrasivo, pegajoso o húmedo) influirá en las especificaciones de su rodillo.

5. Seleccionar el rodillo de banda transportadora adecuado para su sistema implica adaptar estos requisitos a su aplicación. Esto garantiza un rendimiento fiable y una mayor vida útil del equipo.

Factores de carga y velocidad

Capacidad de carga

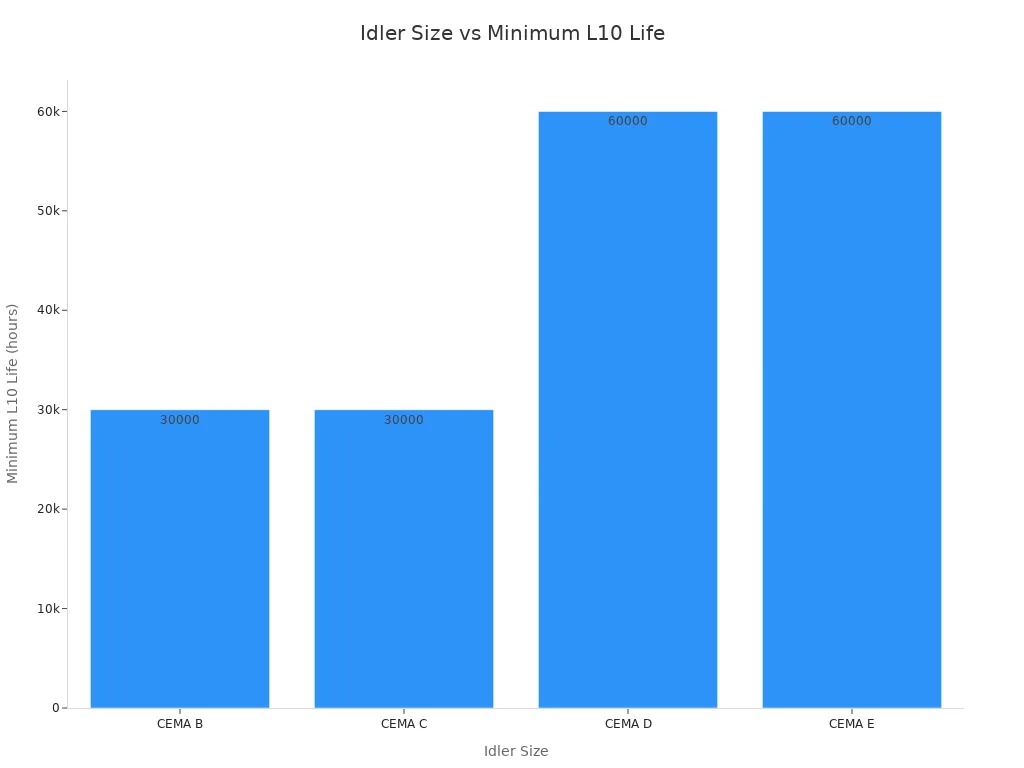

Debe ajustar el tamaño del rodillo y el diámetro del rodillo a la carga de su sistema. La elección correcta garantiza que su transportador funcione de forma segura y eficiente. Los fabricantes clasifican los rodillos según su capacidad de carga y vida útil esperada. La siguiente tabla muestraClasificaciones típicas para diferentes tamaños de poleas guía:

Tamaño de la rueda guía | Vida útil mínima L10 (horas) | Capacidad de carga (rpm) |

|---|---|---|

CEMA B | 30.000 | 500 |

CEMA C | 30.000 | 500 |

CEMA D | 60.000 | 500 |

CEMA E | 60.000 | 500 |

Los rodillos guía más grandes, como los CEMA D y E, soportan cargas más pesadas y ofrecen una mayor vida útil. Los rodillos guía más pequeños, como los CEMA B y C, son ideales para aplicaciones más ligeras. Si elige un rodillo guía demasiado pequeño, corre el riesgo de fallas prematuras y un mantenimiento más frecuente. Si selecciona un rodillo guía demasiado grande, podría aumentar los costos sin obtener un beneficio adicional.

Consejo: Compruebe siempre la carga máxima de su sistema antes de seleccionar un tamaño de polea tensora. Esto le ayudará a evitar averías costosas.

Ancho y velocidad de la correa

El ancho y la velocidad de la banda influyen significativamente en la selección de los rodillos. Las bandas más anchas transportan más material, lo que aumenta la carga sobre cada rodillo. Las velocidades más altas de la banda, que pueden oscilar entre 7,5 y 11,5 metros por segundo, generan mayor fricción y calor. Estos factores pueden acelerar el desgaste y generar más polvo. Para garantizar el correcto funcionamiento del sistema, es necesario elegir rodillos que se ajusten tanto al ancho como a la velocidad de la banda.

Si utiliza una banda estrecha de baja velocidad, es posible que los rodillos más pequeños sean la mejor opción. Para bandas anchas o de alta velocidad, debería seleccionar rodillos más grandes con rodamientos de alta calidad. Esta opción ayuda a controlar el polvo, reducir la degradación del material y prolongar la vida útil del transportador.

Cargas estáticas vs. cargas dinámicas

Al elegir rodillos, debe considerar tanto las cargas estáticas como las dinámicas. Las cargas estáticas incluyen el peso de la banda y el material que transporta. Las cargas dinámicas implican fuerzas que cambian a medida que el transportador opera. Estas incluyen el impacto de la carga, las vibraciones y la rotación irregular.

· Las cargas estáticas se centran en el peso del material y la cinta transportadora.

· Las cargas dinámicas incluyen factores como rotación excéntrica, cargas de impacto y vibraciones laterales.

· Los cálculos precisos de ambos tipos de carga son esenciales para un funcionamiento seguro y eficiente del transportador.

1. Los diseños tradicionales priorizan los cálculos de carga estática.

2. El análisis dinámico es cada vez más importante en los sistemas de transporte modernos.

3. La distribución de la carga entre los rodillos es fundamental, especialmente en secciones curvas.

Si ignora las cargas dinámicas, podría experimentar un desgaste inesperado o incluso una falla del sistema. Siempre debe calcular ambos tipos de carga para garantizar el funcionamiento confiable del rodillo de la banda transportadora.

Condiciones de funcionamiento

Al seleccionar un rodillo para banda transportadora, debe considerar el entorno en el que opera su sistema. Los factores ambientales pueden afectar el rendimiento, la durabilidad y la vida útil de su equipo. Debe elegir materiales y diseños que puedan soportar estos desafíos.

Factores ambientales

Polvo y humedad

El polvo y la humedad suelen causar problemas en los sistemas transportadores. El polvo puede acumularse en los rodillos y rodamientos, lo que provoca un mayor desgaste y posibles fallos. La humedad puede debilitar el material del rodillo tensor y la correa. La humedad alta favorece la oxidación de las piezas metálicas, lo que acorta la vida útil del equipo.

· La humedad y la humedad pueden debilitar el material de las cintas transportadoras.

· La humedad elevada favorece la oxidación de los componentes metálicos.

· Son necesarias inspecciones periódicas para controlar la acumulación de humedad.

Debe buscar rodillos guía con rodamientos sellados y recubrimientos resistentes a la corrosión. Estas características ayudan a evitar la entrada de polvo y agua, lo que protege las piezas móviles. También debe programar una limpieza y un mantenimiento regulares para evitar la acumulación de suciedad.

Elementos corrosivos

Algunos entornos exponen su sistema transportador a sustancias químicas o corrosivas. Incluso pequeñas cantidades de estas sustancias pueden erosionar componentes cruciales con el tiempo. Los daños por corrosión suelen provocar averías inesperadas y reparaciones costosas.

· Las sustancias corrosivas pueden erosionar componentes cruciales con el tiempo.

· Incluso pequeñas cantidades pueden provocar daños importantes.

· Las revisiones periódicas de mantenimiento son esenciales para evitar reparaciones costosas.

Puede elegir rodillos de materiales especiales como cerámica o nailon. Estos materiales resisten la corrosión y duran más en condiciones adversas. También debería usar recubrimientos especializados para mayor protección.

Temperaturas extremas

Los cambios de temperatura pueden afectar el funcionamiento del rodillo de su banda transportadora. El calor extremo puede provocar que los materiales se expandan o ablanden, mientras que el frío puede volverlos quebradizos. Debe seleccionar rodillos que se adapten al rango de temperatura de sus instalaciones.

Factor ambiental | Descripción |

|---|---|

Temperatura | Debe ser adecuado para las condiciones operativas específicas. |

Humedad | Afecta el rendimiento y la durabilidad de la rueda guía. |

Exposición química | Puede erosionar los componentes y provocar fallas si no se gestiona. |

Siempre debe verificar las clasificaciones de temperatura del fabricante antes de hacer su elección.

Uso en interiores y exteriores

Los entornos interiores y exteriores presentan diferentes desafíos para los sistemas transportadores. Los sistemas interiores suelen estar expuestos a menos humedad y oscilaciones de temperatura. Los sistemas exteriores deben soportar la lluvia, el sol, el viento y, en ocasiones, los productos químicos de los procesos cercanos.

Tipo de rueda loca | Características principales | Condiciones adecuadas |

|---|---|---|

Rueda loca de cerámica | Resistencia al desgaste, resistencia a ácidos/álcalis, resistencia a la oxidación, alta resistencia. | Entornos exteriores hostiles |

Rueda tensora de nailon | Baja fricción, resistencia a la abrasión, excelente autolubricidad. | Condiciones ambientales adversas |

Rueda loca de impacto | Alta tenacidad, resistencia a la corrosión, retardante de llama. | Entornos corrosivos (por ejemplo, minería) |

Debe seleccionar rodillos con materiales duraderos, recubrimientos especializados y rodamientos sellados para uso en exteriores. Estas características ayudan a que su sistema resista la intemperie y la exposición a productos químicos. Para uso en interiores, puede centrarse más en la eficiencia y la reducción de ruido.

Consejo: Asegúrese de que el material y el diseño de su rodillo se adapten a su entorno operativo. Esto le ayuda a evitar fallos prematuros y a mantener el transportador funcionando sin problemas.

Selección de poleas tensoras para cintas transportadoras

Comparando Cinta transportadora Tipos de poleas tensoras

Al seleccionar un rodillo para su sistema transportador, existen varias opciones. Cada tipo cumple una función específica y se adapta a las necesidades de cada aplicación. Los rodillos de canaleta ayudan a mantener la forma de la banda transportadora, lo que asegura la seguridad de los materiales y reduce los derrames. Los rodillos de impacto se utilizan en las zonas de carga donde los materiales caen sobre la banda. Estos rodillos absorben los impactos y evitan daños tanto en la banda como en el bastidor. Los rodillos de retorno sostienen la banda en su recorrido de retorno, evitando el pandeo y prolongando su vida útil. Los rodillos especializados, como los de retorno de entrenamiento, corrigen la desalineación y garantizan un funcionamiento suave.

Tipo de rueda loca | Adecuación de la aplicación |

|---|---|

Ruedas tensoras de canaletas | Ideal para transportar materiales de forma segura, manteniendo la capacidad de carga y minimizando los derrames. |

Ruedas tensoras de impacto | Diseñado para áreas de carga para absorber las fuerzas de impacto y evitar daños a la correa y la estructura circundante. |

rodillos de retorno | Se utiliza en el lado de retorno para sostener la correa, evitando estiramientos y flacidez, aumentando así su vida útil. |

Ruedas tensoras especializadas | Diseñado para aplicaciones específicas, como el entrenamiento de rodillos de retorno que corrigen la desalineación de la correa. |

Consejo: Siempre seleccione el tipo de polea guía adecuado para la sección específica de su sistema transportador. Esto le ayudará a evitar desgastes innecesarios y a mantener su operación funcionando sin problemas.